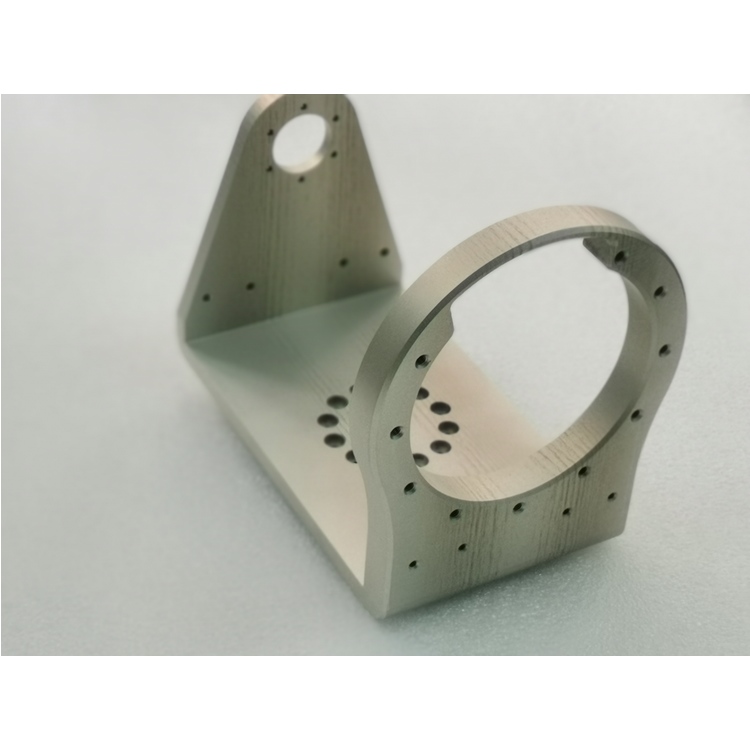

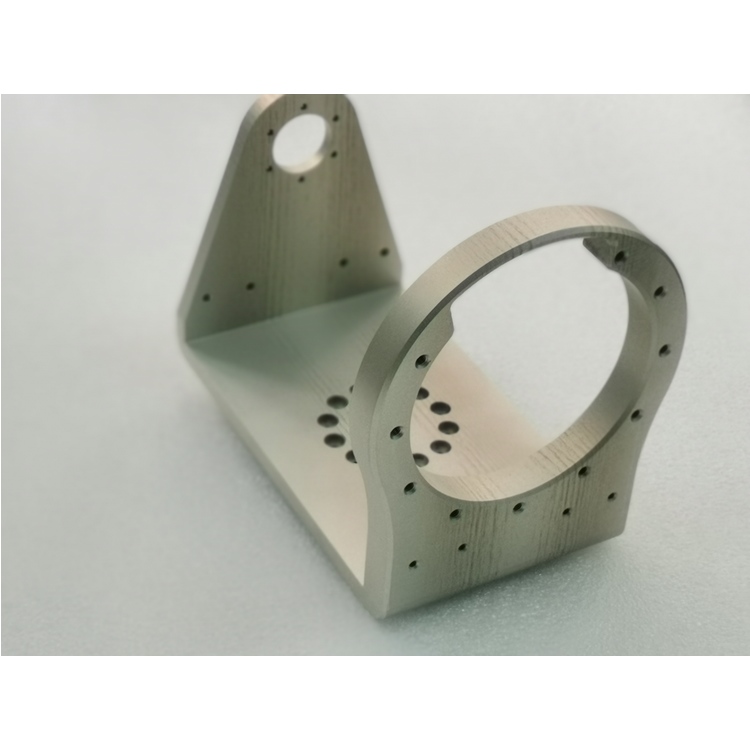

產(chǎn)品描述

您是第665588位訪客

版權(quán)所有 ©2025-09-24 皖I(lǐng)CP備2025075987號-1

合肥邁奇精密機(jī)械有限公司 保留所有權(quán)利.

技術(shù)支持: 八方資源網(wǎng) 免責(zé)聲明 管理員入口 網(wǎng)站地圖手機(jī)網(wǎng)站

微信號碼

地址:安徽省 合肥市 蜀山區(qū) 經(jīng)濟(jì)開發(fā)區(qū)沁源路666號1幢廠房101

聯(lián)系人:魏總先生

微信帳號: